- Clavier à interrupteur à membrane

- Superposition graphique

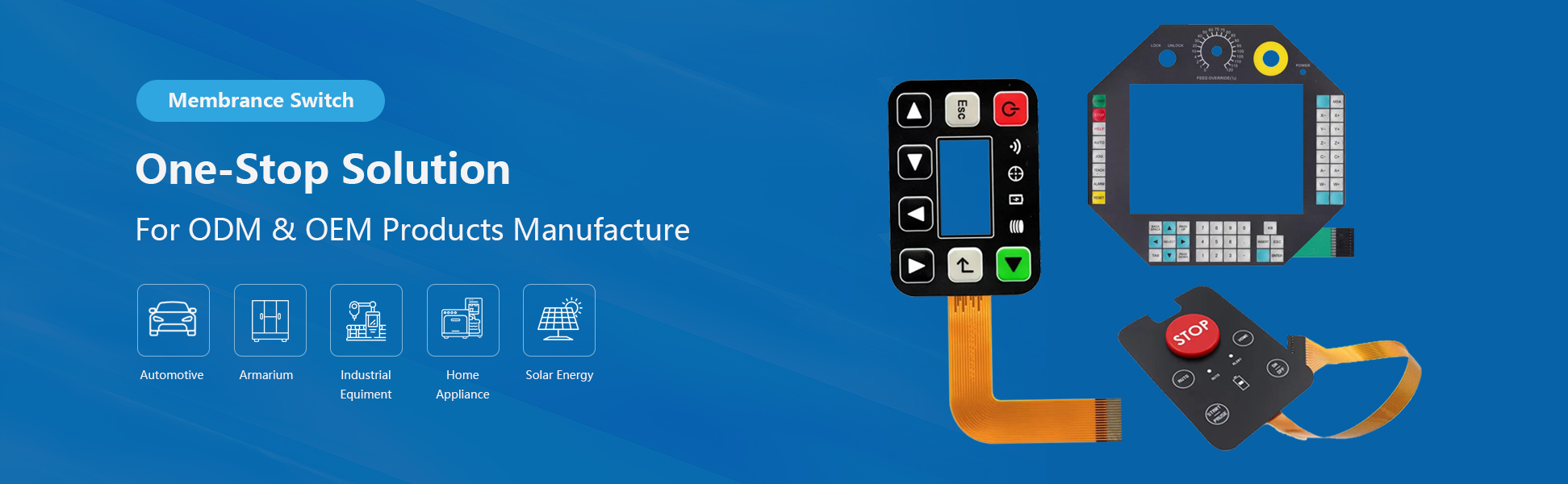

- Interrupteur à membrane

- Dôme métallique pour interrupteur à membrane FPC

- Moniteur TFT à interface RVB 50 broches

- Pièces d'injection IMD

- Bandes d'étanchéité en caoutchouc pour l'automobile

- Pièces en plastique d'injection de doubles couleurs

- Crochets pour tuiles solaires photovoltaïques

- Pompe à eau

September 18, 2020

September 18, 2020